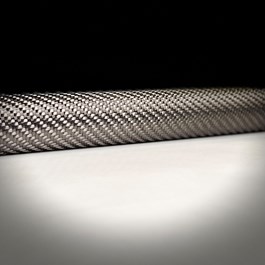

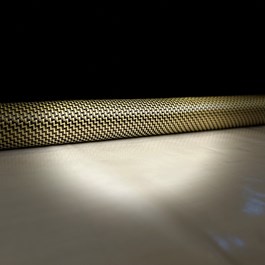

Unsere Fertigungsprozesse und Anlagen sind ausgelegt auf eine Prepreg-Breite von max. 1.300mm und Flächengewicht von 50 bis 850 g/m².

Wir haben die Möglichkeit der beidseitigen Imprägnierung für z. B. dichte sowie schwere Gewebe, wodurch wir außergewöhnliche mechanische Eigenschaften und einen optimierten Imprägniergrad erzielen können.

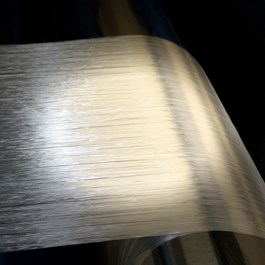

Neben unseren Standardbreiten für Gewebe-Prepregs sind wir in der Lage, mit unserer Online-Schneidanlage die Breite Ihrer UD-Tapes auf Ihren Wunsch hin zu konfigurieren.

Wir sind ISO-zertifiziert und haben ein stabiles internes Qualitätssicherungs- und Rückverfolgungssystem implementiert.

Bitte erfahren Sie bei unserem Sales Team mehr über unsere Standard-Produkte, die lagerhaltig bzw. kurzfristig verfügbar sind :

Wir fertigen nach Kundenbestellung und Anforderungen:

Wir bieten weiter an:

Nylon and polyester based

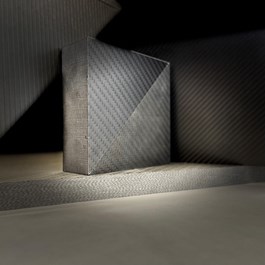

Dimensions: 600 x 800 mm

Thickness up to 65 mm

Carbon/Aramide

(1) Recommended process pressure to reach optimal part quality is 5-7 bar. EP1NT is developed also for applications that cannot be cured in an autoclave.

(2) Tg values are from DSC (Polyma DSC214, 20 °C/min)

(3) Polyma DSC214 modulus tangent interception, 5 °C/min

(4) Recommended curing cycle. An alternative curing cycle could be used and may be required. This depends on the used process, curing temperature, used tool material and the thickness of the end product.

* System can be adopted to specific customer production processes and part design.